При проведении неразрушающего контроля и оценки химического состава материала может использоваться метод «мокрой химии», при котором проводится забор материала. Образцы предварительно растворяют, измеряют содержание компонентов и объем частиц. Такой метод сопряжен с большими затратами времени, сил и средств. Именно по этой причине используются инструментальные методы, которые дают возможность определить показатели без забора материала. К таким приборам относятся спектрометры и стилоскопы.

Стилоскоп относится к простейшим устройствам для анализа. В процессе анализа металл паддают обжигу через электрический разряд, при этом образуется свечение, по спектру которого можно определить содержание частицы в металле. Приборы, которые могут использоваться для оценивания, должны отвечать основным характеристикам:

Стилоскопы достаточно простые в использовании, но метод оценивания требует подготовки и квалификации. В процессе анализа не удастся записать яркость свечения, сфотографировать показатели. Именно по этой причине специалисту необходимо по памяти определить, отвечают ли показатели и свечение стандартам. На основании исследований специалист составляет экспертное заключение, где описывает показатели прибора, наличие спектральных линий и содержание элементов в определенном металле.

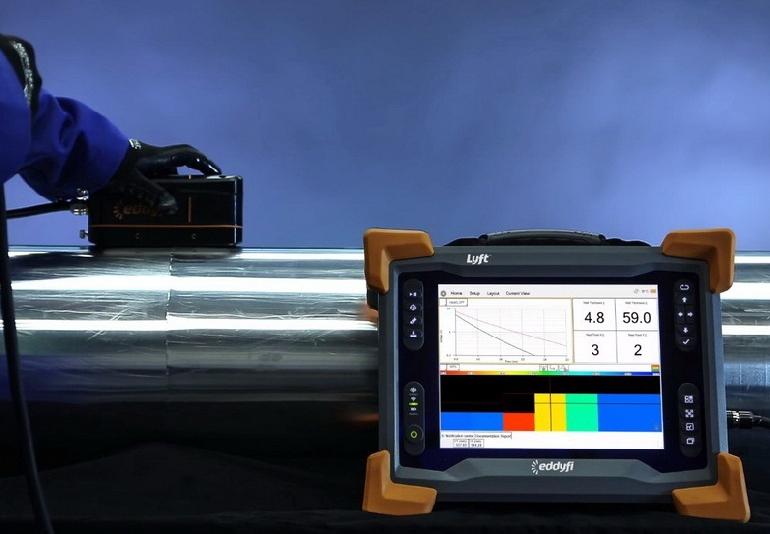

В отличие от стилоскопа, спектрометр является прибором для измерения. Устройство способно определять длину различных волн, их интенсивность, при этом при анализе подсчитывают процентное содержание отдельных элементов в металле. Техника бывает портативной и стационарной, выбор напрямую зависит от регулярности применения и удобства в использовании. Для периодических измерений дойдет мобильный прибор, для регулярного контроля металла в условиях предприятия отдают предпочтение стационарным устройствам.

Спектрометры отличаются по типу возбуждения спектра:

Портативная техника зачастую используется для контроля, быстрого анализа на сортировочных предприятиях, в цехах или полевых условиях, где необходимо подтвердить качество сплава и долю элемента в изделии. При этом, из-за специфики прибора погрешность может составлять от 3% до 50%, на показатели влияют способ измерения, диапазон концентрации частиц, технические характеристики самого прибора.

Стационарные агрегаты достаточно крупные, могут быть тяжелыми, при этом их чувствительность и точность показателей гораздо превышают таковые у портативной техники. Их применяют для сертификации, контроля изделий в процессе плавки, оценки чистых металлов. Чувствительность стационарного агрегата составляет 1ppm, но их практическое применение сопряжено с некоторыми трудностями, из-за чего стационарные спектрометры используются в качестве добавочной методики для подтверждения показателей.

Изделия, детали и конструкции из алюминия широко применяются в машиностроении, авиации, используются для комплектации трубопроводов, в технологической и пищевой промышленности. Основными объектами неразрушающего контроля выступают сварные швы, трубы, плиты из алюминия. Ниже приведены способы контроля и особенности методик.

Способы НК для оценки алюминиевых изделий

Из-за свойства металла в процессе образования сварочных швов, отливки изделий из алюминия могут образовываться поры. Образование пор в толще металла может привести к ухудшению качества шва. Также при обработке могут возникнуть такие дефекты, как газовая пористость, плен из оксида, трещины, несплавления, нарушение кромок и другое.

Виды методик:

Визуальная методика является самой распространенной, более дешевой в применении и легкой на практике. Однако такой способ не позволяет обнаружить дефекты, расположенные в толще алюминия или в верхних слоях. Для практического использования других способов применяются переносные и стационарные устройства, специальные агрегаты, замеряющие частоту излучения, спектр свечения элементов и другие невидимые глазу показатели.

При проведении НК в случае с алюминиевыми изделиями необходимо учитывать ряд особенностей. К таковым относят:

При проведении неразрушающего контроля и составлении результатов необходимо учитывать, что алюминий отличается от стали, сплавов из металла. Если не учесть ряд нюансов, можно получить неточные или недостоверные сведения, что напрямую повлияет на итоги оценивания и результаты.